L’inspection qualité industrielle est en train de changer d’échelle. Là où les contrôles visuels reposaient historiquement sur des réglages fixes et des inspections humaines, les lignes modernes exigent désormais des systèmes capables d’absorber la variabilité (matière, éclairage, position, cadence) tout en restant auditables et industrialisables.

Dans ce contexte, la computer vision ne vaut pas seulement pour “détecter un défaut” ; elle vaut surtout pour accélérer la décision, standardiser le contrôle, et réduire le coût d’itération lorsqu’un produit, un packaging, ou une ligne évolue.

Chez ARCY, une partie de notre activité R&D est dédiée à la détection de défauts qualité, avec une approche pragmatique : livrer rapidement une preuve de valeur robuste, puis la durcir progressivement pour la production.

Détection d’anomalies pour l’inspection qualité

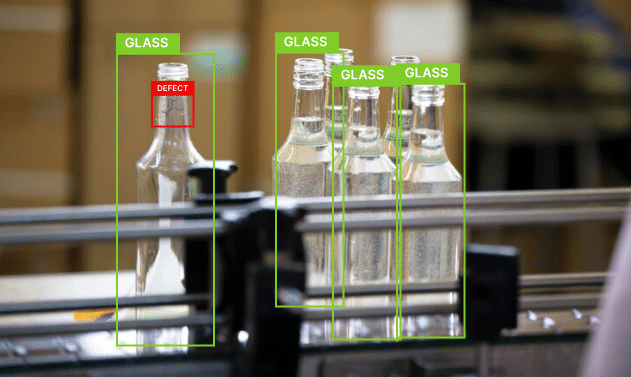

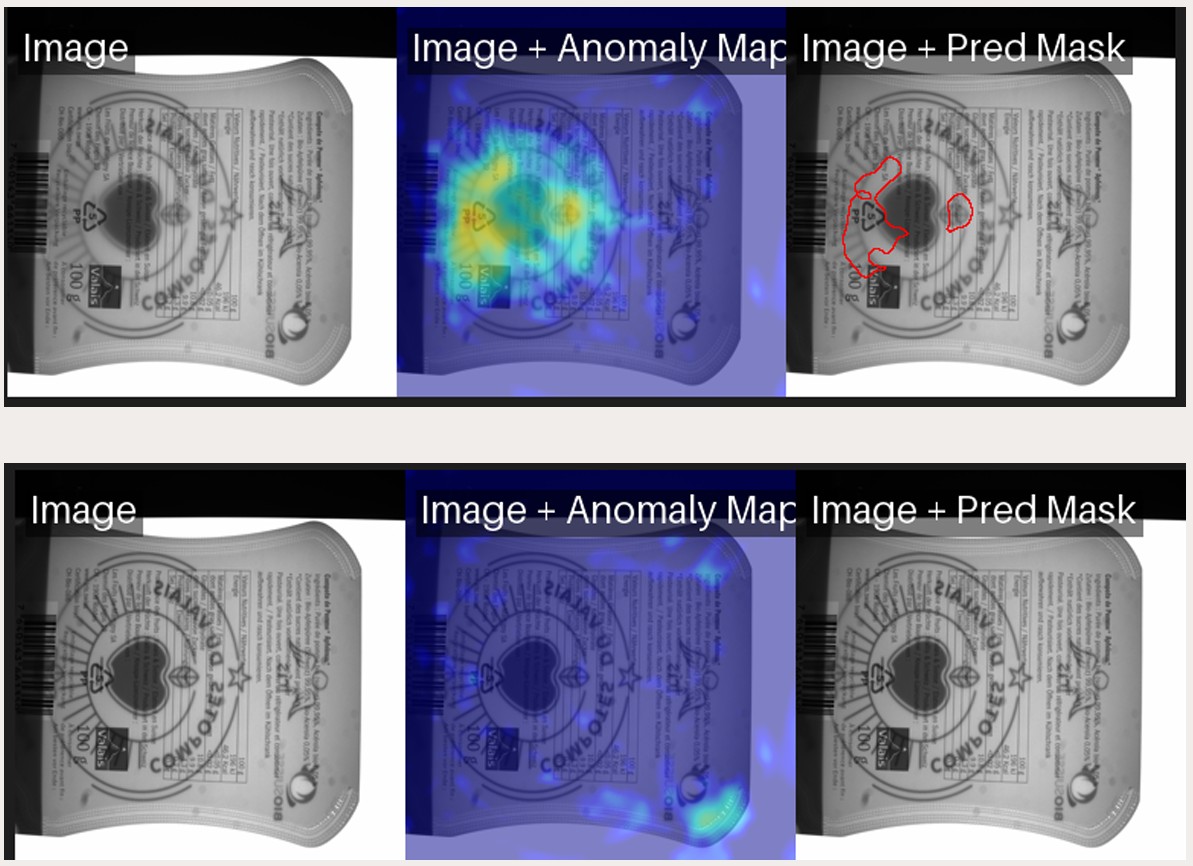

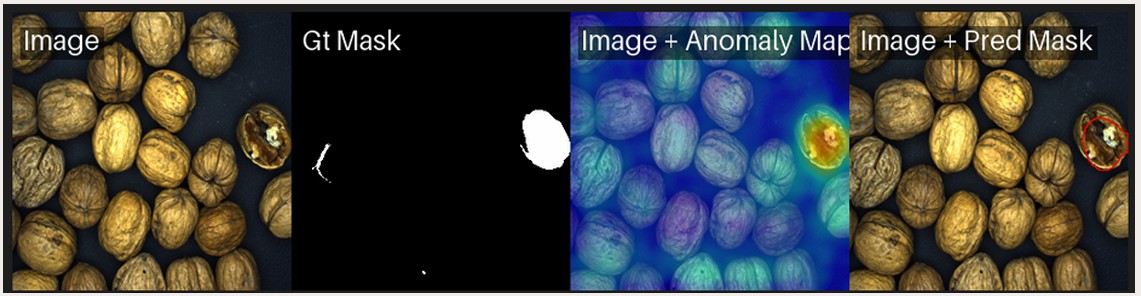

Quand les défauts sont rares, imprévisibles ou coûteux à annoter, l’approche la plus robuste consiste souvent à apprendre “le normal” (images saines), puis à signaler tout écart. Le résultat est immédiatement exploitable sur le terrain : un score d’anomalie et une heatmap localisant les zones suspectes, avec une trajectoire claire vers des métriques stables en production.

Robustesse terrain : la différence entre benchmark et ligne de production

L’état de l’art montre des performances très élevées sur des bases de référence (notamment MVTec), mais un point reste déterminant en environnement réel : la reproductibilité et la capacité à tenir lorsque la scène se déforme légèrement (micro-décalages, rotation, variations d’éclairage).

C’est précisément là que se fait la différence entre un score flatteur en benchmark et une solution qui tient sur une ligne de production.

Observations actuelles : signaux concluants et limites identifiées

Dans nos expérimentations, nous obtenons déjà des signaux concluants sur plusieurs familles d’anomalies, même si la phase actuelle ne permet pas encore de produire des métriques consolidées : l’analyse qualitative des sorties montre que certaines anomalies sont correctement détectées et localisées.

Sur des cas typiques, le pipeline met en évidence des défauts d’impression et des anomalies de type trous sur un produit de packaging, ainsi que des défauts fins sur un autre ensemble (petit défaut localisé, griffure).

Sensibilité à la pose : le pipeline compte autant que le modèle

Une leçon importante est la sensibilité aux variations de pose. Un simple petit décalage de position peut suffire à dégrader la détection, non pas parce que l’algorithme “ne marche pas”, mais parce que le modèle compare une structure attendue à une structure observée dont l’alignement n’est plus strictement comparable.

En pratique, cela signifie que la robustesse en production dépend autant du pipeline de vision (prétraitements, normalisation géométrique) que du modèle lui-même.

Les corrections attendues sont bien identifiées : calibration et normalisation par translation/rotation, et surtout un meilleur contrôle des données (positions, tailles, conditions de prise de vue), afin de stabiliser le “normal” appris et de rendre les comparaisons cohérentes.

Trajectoire vers la production : protocole, data et métriques

La suite logique est une trajectoire claire vers l’industrialisation : gagner en contrôle sur le protocole d’acquisition, enrichir la base d’images saines, produire des métriques comparables et stables, et compléter les données réelles par de la donnée synthétique lorsque c’est pertinent.

Ce point est particulièrement important si l’objectif est de se rapprocher de standards produits comparables aux acteurs du marché, dont Scortex, où la performance finale dépend largement de la qualité du pipeline data et du calibrage.

Dans cette logique, des données plus qualitatives provenant de partenaires industriels comme TRIGO peuvent devenir un accélérateur décisif pour valider l’utilisabilité “terrain” et sécuriser un passage en production.

Détection sur des noix

Sur cet exemple, on visualise une prédiction sur des noix (prediction mark) dans un cas de détection de défaut.

Conclusion : l’anomaly detection permet d’obtenir un signal rapidement quand les défauts sont rares. Pour tenir en production, l’enjeu devient surtout la stabilité (acquisition, calibration, normalisation) et des métriques fiables dans le temps.