La conformité EPI en environnement industriel repose sur des exigences variables selon les zones, les opérations et les procédures HSE locales. Dans ce contexte, un contrôle ponctuel est souvent insuffisant : les flux sont continus, les situations évoluent, et l’écart entre “règle définie” et “règle appliquée” se mesure surtout dans la durée. Une approche de conformité en temps réel vise à détecter les manquements, à contextualiser le niveau de risque, et à produire des éléments exploitables pour les équipes terrain et les responsables HSE, sans interrompre la production.

Sur le plan opérationnel, les sites présentent une forte diversité : types d’EPI, tolérances selon les zones, variations d’éclairage, occultations, densité de personnes, et mélange de tenues. La difficulté n’est pas uniquement de reconnaître un objet, mais d’obtenir un signal suffisamment stable pour être utilisé dans un processus HSE. Cela implique de limiter les faux positifs, d’éviter une sur-sollicitation des équipes, et de relier les événements détectés à des règles de conformité explicites (zone, période, criticité).

Du signal vidéo à l’incident qualifié

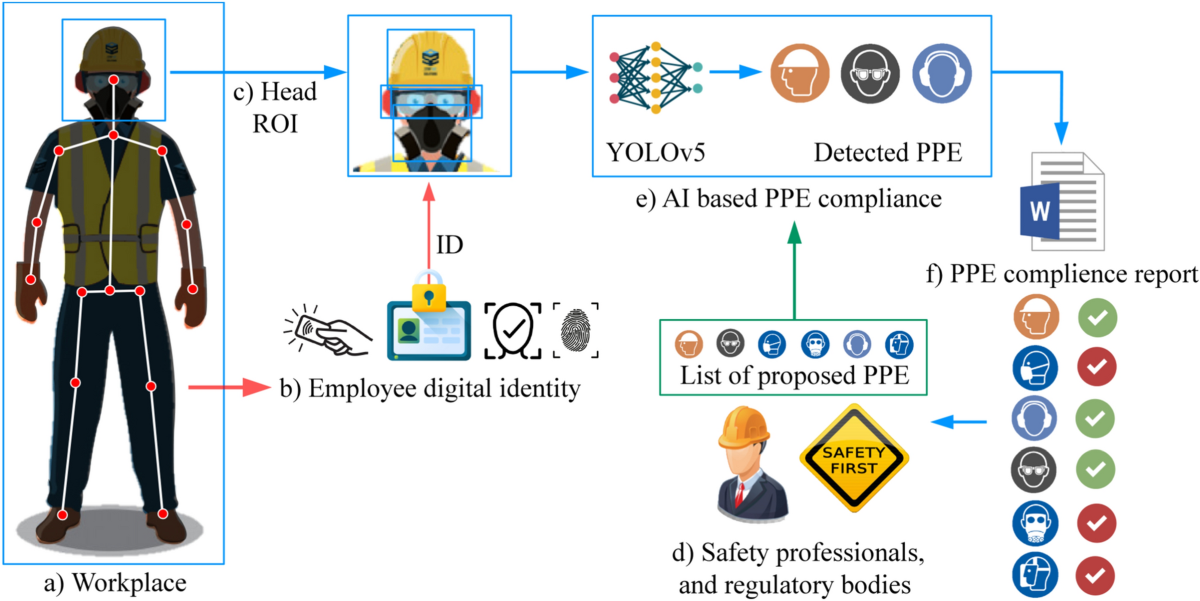

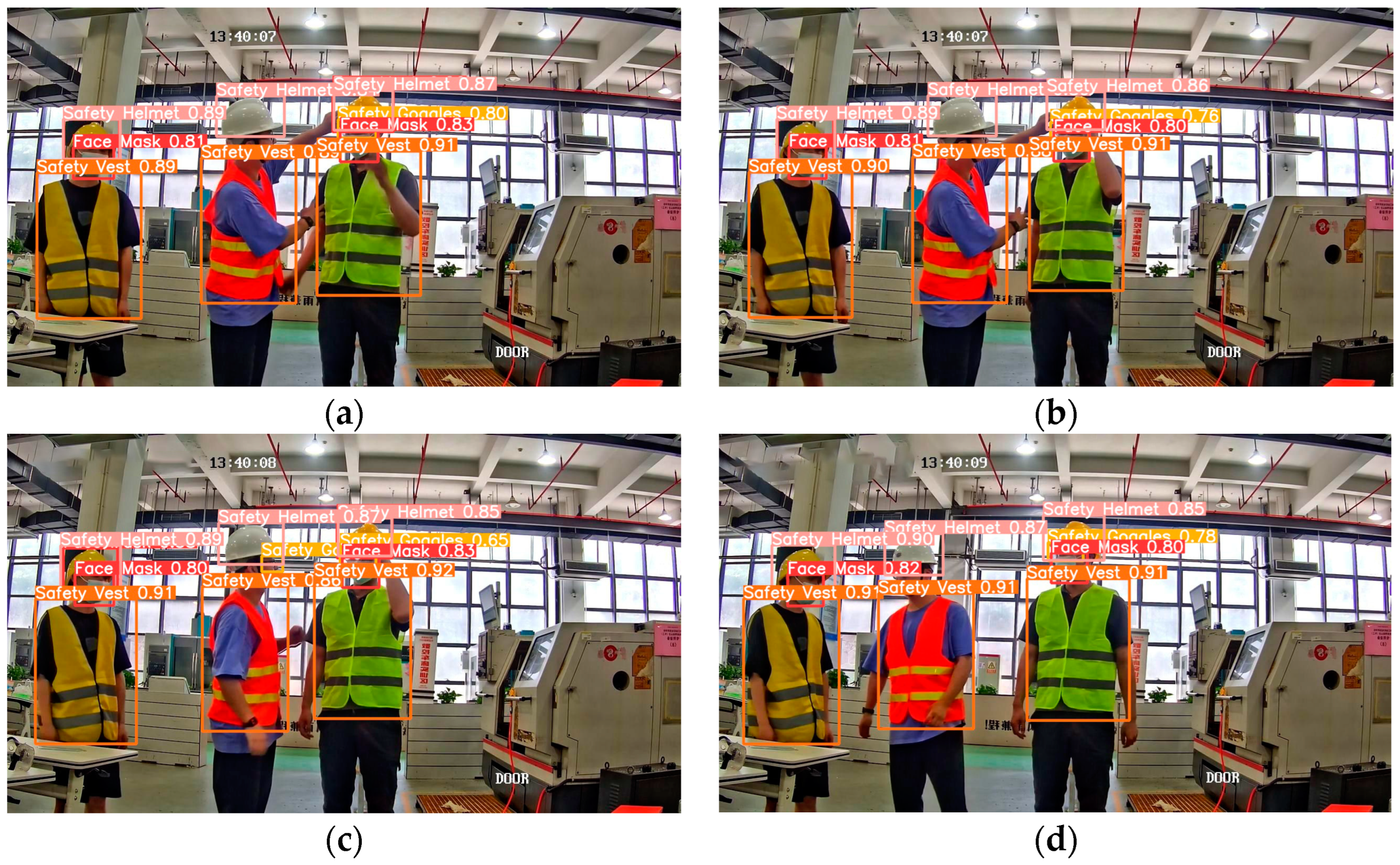

Le pipeline retenu s’appuie sur une chaîne de perception structurée : détection des équipements, suivi temporel des personnes, application de règles de zone, puis production d’événements et de rapports. L’objectif est de transformer des observations visuelles en incidents qualifiés et en indicateurs consolidés, utilisables dans le reporting et l’audit.

Les paramètres (zones, seuils, règles d’escalade) peuvent être ajustés pour tenir compte des contraintes spécifiques du site et du niveau de tolérance attendu, afin de produire un signal stable, exploitable et compatible avec l’audit.

Port correct vs port incorrect

La conformité ne se limite pas à “présent / absent”. Sur les cas critiques, on distingue un port correct d’un port incorrect (positionnement, fixation, port partiel) afin d’éviter de compter comme conforme un EPI qui ne protège pas. Résultat : alertes moins ambiguës et signal plus proche des critères HSE terrain.

Règles de zone et alertes proportionnées

La contextualisation par zones complète ce dispositif. Une détection brute, sans règle d’environnement, tend à produire un signal difficile à exploiter. À l’inverse, des règles explicites (zone à risque, type d’EPI requis, durée de tolérance, seuil de confiance) permettent de qualifier un événement et de produire une alerte proportionnée.

Cette logique vise à préserver l’attention des équipes : l’alerte doit rester rare, justifiée, et alignée avec les routines existantes, plutôt qu’un flux continu de notifications.

Supervision et reporting consolidé

La supervision s’appuie sur un reporting consolidé, destiné à l’analyse et à l’amélioration continue. Un tableau de bord regroupe les incidents par zone, période et type d’EPI, avec des tendances et des récurrences. Cette consolidation permet de relier la conformité à des actions concrètes : ajustement de signalétique, rappel de consignes, adaptation de la circulation en zone, ou évolution des procédures. L’objectif n’est pas de multiplier les événements, mais d’obtenir un suivi mesurable et auditable, compatible avec une démarche HSE.

Impact opérationnel

L’impact attendu est opérationnel : réduire les situations à risque, objectiver la conformité, et fournir un support de pilotage pour les responsables sécurité. Une approche continue rend également possible une lecture plus stable des conditions de terrain, en distinguant des écarts ponctuels d’un problème récurrent, et en facilitant la priorisation des actions correctives.